08 декабря 2015

Часть 4: Доработка двигателя

Хорошо, когда у механика руки растут из правильного места. А еще лучше, когда в голове не только бабы и водка, но и масса технических идей и решений. Василий «ПЗ» и Дядя Сережа из мастерской «ТруЪ МоторЪ» – идейные апологеты продукции ИМЗ, а потому всегда найдут что предложить нашему «стальному другу»…

Ведь если ездить не на «условно вечной» технике, а на реальной железяке, то приложить к ней руки — дело хорошее. Сегодня мы расскажем о доработке двигателя, которая пусть и не особо повлияет на его работоспособность, но несколько увеличит ресурс и — главное — заставит его зазвучать совсем по-другому. Мы уже писали о радикальном и дорогостоящем тюнинге «Урала» — переносе генератора на коленвал («Мото» № 12- 2013). В этот раз мы лишь слегка доработаем штатную конструкцию.

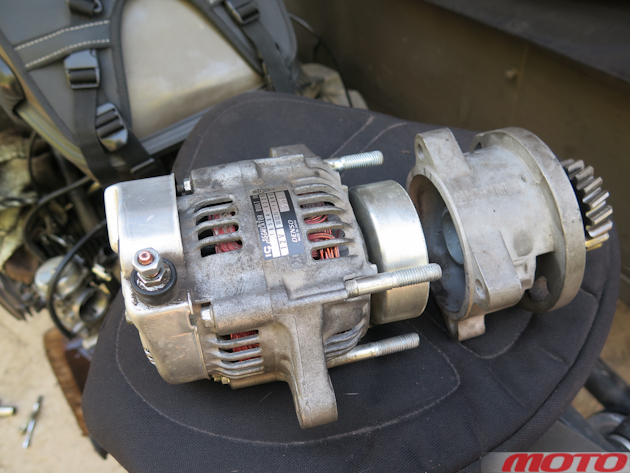

Инженеры ИМЗ решили не изобретать велосипед, а подобрали подходящий по параметрам генератор Denso от японского грузовичка, который устанавливается на двигатель «Урала» через специальный переходник. Они нашли правильное решение — гасить рывки и колебания, которые возникают при вращении распредвала, через резиновую муфту. Но, как и любая техническая резинка, муфта со временем изнашивается. Обычно ее элементы меняют через 20-25 тыс. км пробега. Чтобы продлить срок службы, важно сохранить их упругость. И парни из «ТруЪ МоторЪ» нашли простое и бюджетное решение: они прокладывают небольшие резиновые квадратики между железным ребром муфты и торцом каждого из трех резиновых демпферов. Как-то специально крепить их не обязательно — им просто некуда выпасть. Пазы демпферов уплотнились, и крыльчатка переходника входит в них плотно — люфт исчез. Этим мы сильно увеличиваем межсервисный пробег переходника: резинки, плотно обнимая крыльчатку, не разбиваются и служат до 40-50 тыс. км.

Другая доработка коснулась ГРМ, а конкретнее — коромысел клапанов. На современных моторах ИМЗ коромысло качается на оси на игольчатом подшипнике. Возможный осевой люфт коромысла скомпенсирован двумя шайбами (сверху и снизу). Нижняя — бронзовая, фигурная. Она принимает на себя осевую долю нагрузки, возникающей при нажатии штанги (в момент открытия клапана).Верхняя — стальная, регулировочная. На старых «Уралах» была пружинная шайба, которая поджимала коромысло в кронштейне, но, к сожалению, она быстро теряла упругость и начиналась «болтанка». Поэтому сейчас на ИМЗ подбирают шайбы под размер. Но в ходе эксплуатации зазор все-таки увеличивается. Поэтому (если «по уму») при регулировке клапанов надо проверять и осевой зазор коромысел (заводской допуск — 0,05-0,1 мм). Регулируется он заменой шайбы на другую, подходящей толщины. ИМЗ выпускает регулировочные шайбы, они есть в каталоге запчастей. Но, к сожалению, мало кто об этом знает, и даже дилеры не держат их на складе. К тому же они бывают лишь трех размеров (1,3, 1,5 и 1,7 мм), да и маловероятно, что они пойдут на любой случай. Например, у меня после 21 000 км пробега разлет зазоров был от 0,5 мм до 0,8 мм. Парни из мастерской «ТруЪ МоторЪ» решили, что лучше изготавливать шайбы самим под требуемый размер, чем заказывать, ждать, да подбирать и подгонять. Наружный и внутренний диаметры шайбы — 23 и 13 мм соответственно, а толщина — по результатам измерений минус 0,1 мм. В моем случае все 4 шайбы получились разные. Материал — сталь или бронза. Парни использовали пруток стали «двадцатки» (если точнее, то здоровенный болт), точили шайбы на токарном станке, а потом шлифовали в размер. К тому же для улучшения смазки узла они сделали на шайбах насечки (на заводских их нет).

В принципе, на работоспособности мотора увеличенный зазор в коромыслах не сказывается, но звучит он, как будто клапаны не отрегулированы. Чем привлекает доморощенных кулибиных, которые норовят залезть в новенький мотор со словами: «Сейчас мы все отрегулим!» А если неприятный шум можно устранить, то зачем новому мотору звенеть как «совнархоз»?

Материалы по теме:

Источник: